钛及钛合金作为一种轻质、高强、耐腐蚀的金属材料,被广泛应用于航空航天、海洋工程和生物医用领域。近年来,随着“损伤容限”设计理念在工业界的不断推进,对钛的断裂韧性的要求也日益提高。然而,经过数十年的合金化设计和加工工艺改进,钛及钛合金的断裂韧性始终低于130 MPa∙m1/2,远低于一些奥氏体不锈钢和面心立方结构的中/高熵合金(断裂韧性超过200 MPa∙m1/2)。这种断裂韧性的不足限制了钛及钛合金在一些关键负载条件下的应用。人们不禁要问,钛及钛合金的断裂韧性仅能达到130 MPa∙m1/2吗?

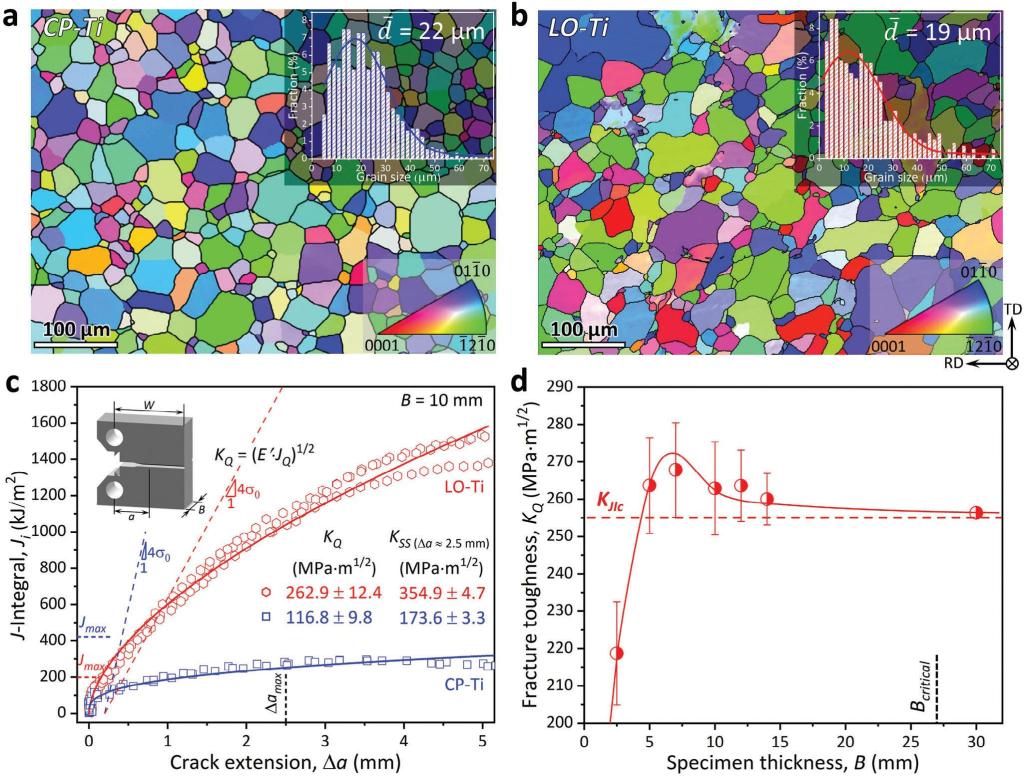

图1 商业纯钛和低氧钛的初始结构与断裂韧性测试。通过对厚度为2.5 mm至30 mm的低氧钛样品开展标准CT样断裂韧性测试,发现其满足平面应变条件的断裂韧性值(KJIc)达到255 MPa∙m1/2。

研究发现,金属材料断裂韧性的提高主要取决于其内韧化机制,这些机制通过扩大裂纹尖端的塑性变形区来阻碍裂纹扩展,即塑性区越大,断裂韧性越高。但与面心立方结构和体心立方结构金属相比,密排六方结构金属钛具有较低的晶格对称性,变形时更容易激活柱面<a>滑移以协调<a>方向变形。若需要协调<c>轴方向的变形,必须通过形变孪生或者启动锥面<c+a>滑移。然而,形变孪生通常是单向的,仅能协调较小的塑性应变。因此,必须大量启动锥面<c+a>滑移才能满足冯·米塞斯准则提出的至少有五个独立滑移系统才能协调塑性变形的条件。但是,锥面<c+a>滑移的临界分切应力高,同时其刃位错部分易于分解,难以运动,很难与螺位错部分协调变形,实现大量自增殖。因此,<c>轴方向变形机制的匮乏导致裂纹尖端难以实现高密度的均匀塑性变形,从而使得钛及钛合金表现出有限的断裂韧性。为了突破钛及钛合金的极限性能,如何进一步挖掘金属钛的断裂韧性潜力呢?

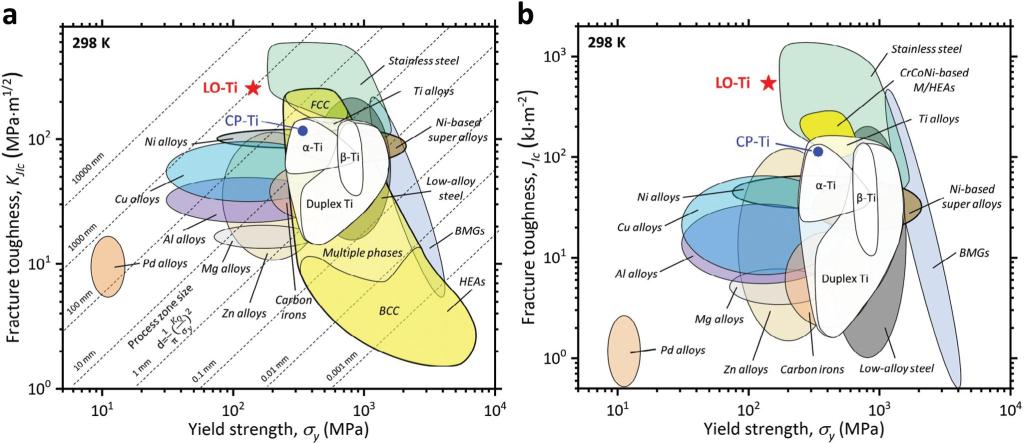

图2 低氧钛断裂韧性与主要金属材料断裂韧性的对比,表明钛是最韧的金属材料之一。

针对这一问题,西安交通大学bwin必赢韩卫忠教授课题组对纯钛的断裂韧性进行了系统研究,发现钛中的氧杂质是造成其断裂韧性不足的主要因素。即使存在微量的氧杂质,也会抑制钛中的变形孪生和位错活性(Acta Materialia, 246 (2023) 118674),从而显著降低裂纹尖端的均匀塑性变形能力。研究团队通过将氧杂质含量从商业纯钛的0.14 wt%降低至低氧钛的0.02 wt%,实现了断裂韧性从117 MPa∙m1/2提高至255 MPa∙m1/2(如图1)。低氧钛的断裂韧性超越了已报道的所有商业纯钛及钛合金的断裂韧性,并且超过了大部分金属材料的断裂韧性。研究首次揭示了钛的超高本征断裂韧性,打破了钛的断裂韧性低于130 MPa∙m1/2的传统认知,使低氧钛成为目前已知最韧的金属材料之一(如图2)。

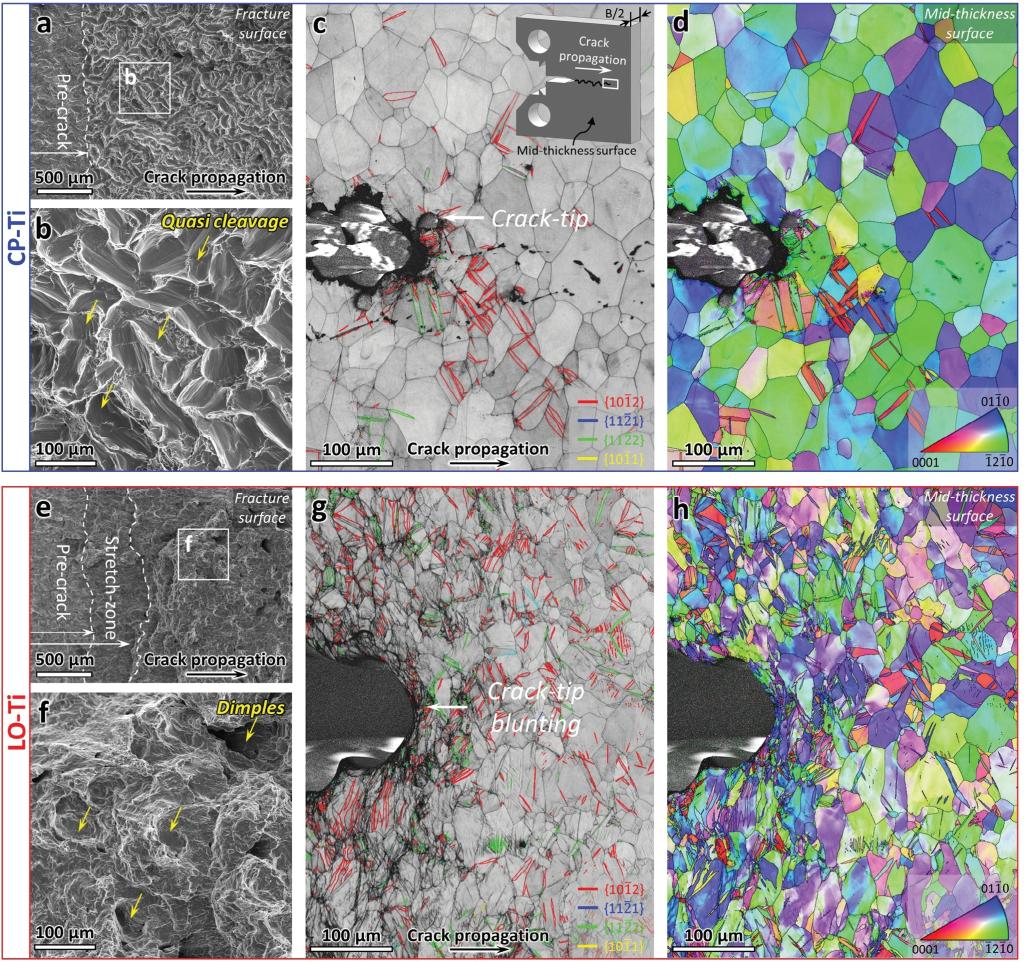

图3 低氧钛裂纹尖端大量变形孪晶被激活,形成了从裂纹尖端到基体的梯度渐变组织,裂纹尖端的晶粒尺寸被显著细化,而商业纯钛的裂纹尖端仅有少量的变形孪晶。

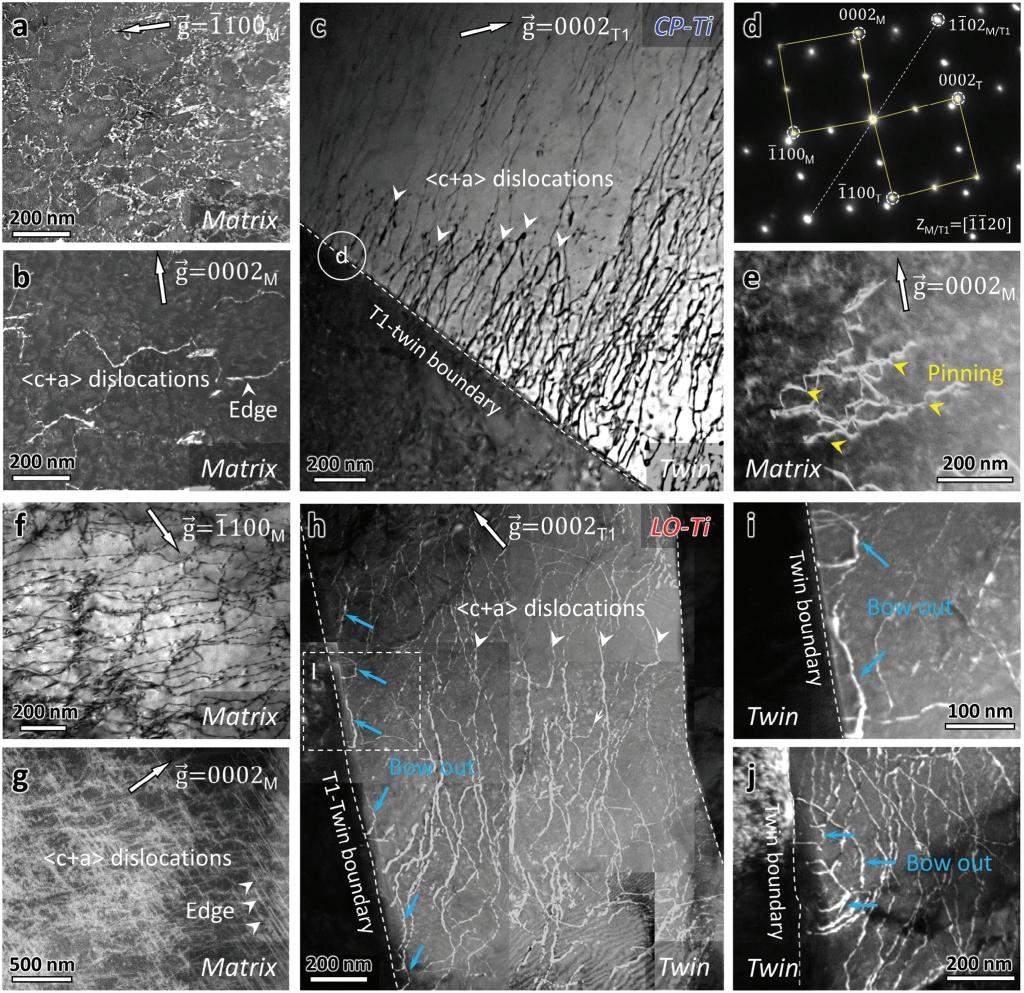

研究人员发现,氧杂质含量的显著降低成功克服了密排六方结构金属钛在室温条件下<c>轴变形模式难以启动的难题,并发现了一种全新的递进韧化新机制:降低氧含量不仅促进了裂纹尖端变形孪晶的大量激活(如图3),还发现孪晶界作为高效位错源,发射了大量的<c+a>位错(如图4),有效克服了<c+a>位错自增殖的困难。这两种在室温下通常难以启动的变形模式的大量激活,显著提升了低氧钛裂纹尖端的均匀变形能力、变形密度和塑性区尺寸,从而有效钝化了裂纹尖端,使金属钛展现出了前所未有的断裂韧性。这种全新的韧化机制及降低关键杂质含量的研发策略,为设计高损伤容限钛合金提供了新思路。

图4 低氧钛中孪晶界发射<c+a>位错,为<c+a>位错的增殖提供了新模式。

该工作以《通过降低氧杂质含量揭示钛的本征高断裂韧性》(“Uncovering the Intrinsic High Fracture Toughness of Titanium via Lowered Oxygen Impurity Content”)为题发表在国际著名学术期刊《先进材料》(Advanced Materials)(IF:27.4)。西安交通大学bwin必赢博士生邹小伟为论文第一作者,韩卫忠教授和马恩教授为论文共同通讯作者。西安交通大学是该工作的唯一通讯单位。该工作得到了国家自然科学基金和西安交通大学青年拔尖人才支持计划的共同资助。

论文链接:https://onlinelibrary.wiley.com/doi/full/10.1002/adma.202408286